Solutions de revêtement en polyimide pour aimants : performances améliorées avec Magfine

Depuis 1986, Magfine est un pionnier des solutions de revêtement magnétique , innovant constamment pour améliorer la durabilité, la fonctionnalité et l'esthétique des aimants industriels. Dans cet article, nous explorons les avantages du revêtement polyimide , un choix de premier ordre pour la protection des aimants, et examinons son utilisation dans différents secteurs, de l'électronique à l'aérospatiale. Nous soulignerons également comment les revêtements polyimide de Magfine, et leur application aux gammes d'aimants en néodyme et d'aimants industriels , offrent une fiabilité inégalée aux clients canadiens à la recherche d'aimants de haute performance.

1. Qu'est-ce que le revêtement en polyimide et pourquoi est-il révolutionnaire ?

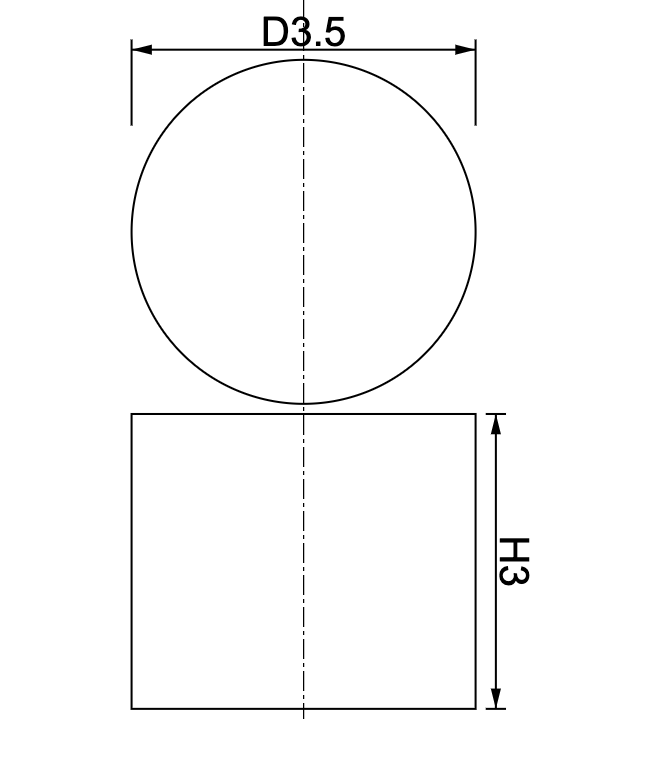

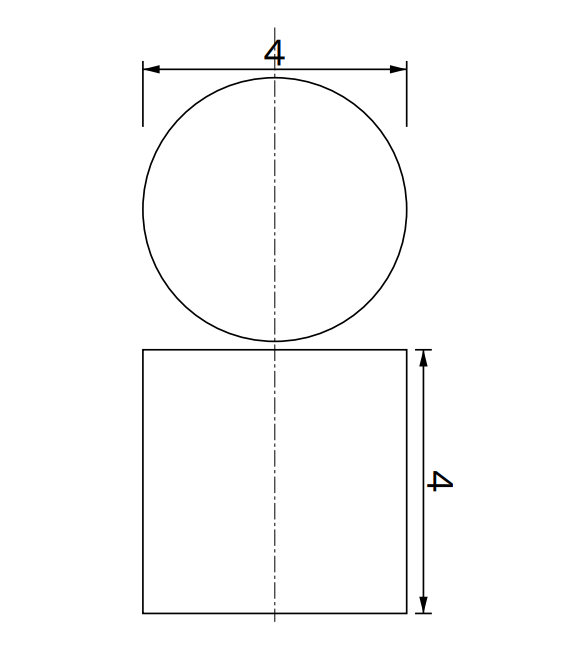

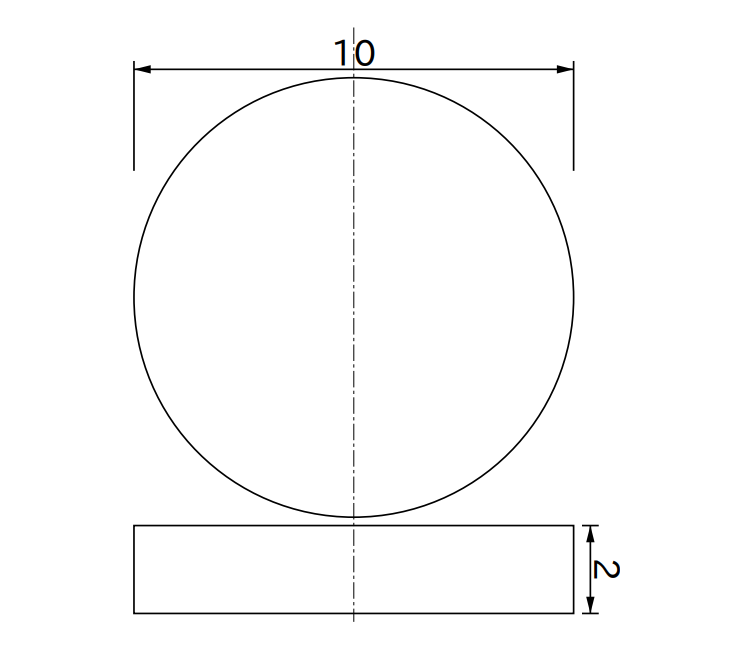

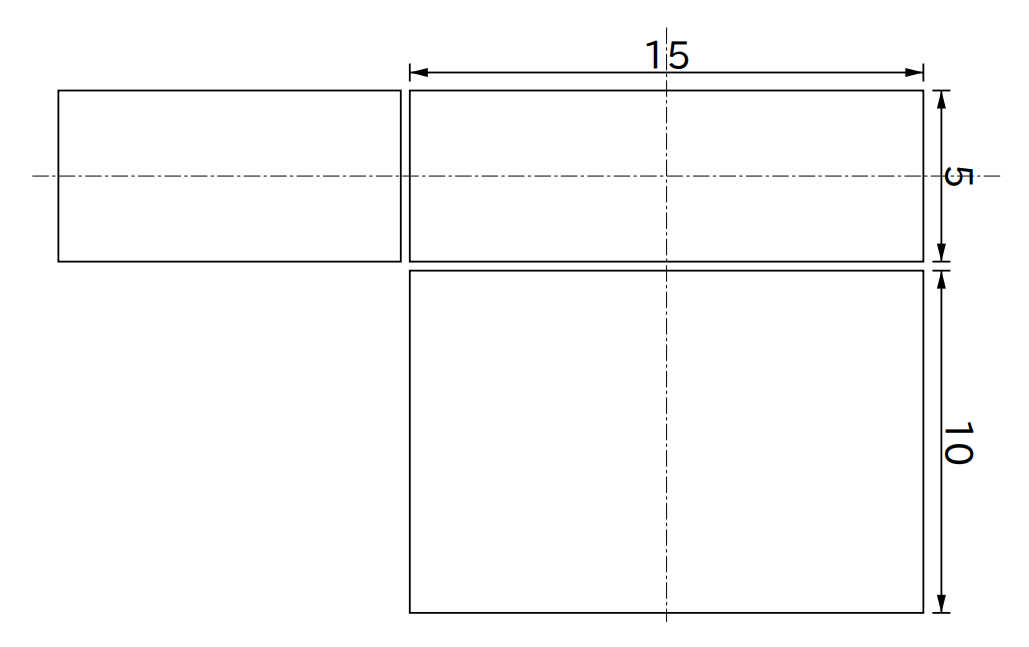

Le polyimide est un polymère haute performance reconnu pour sa résistance exceptionnelle à la chaleur, aux produits chimiques et à la mécanique. Utilisé comme revêtement, il améliore considérablement la résilience d'un aimant face aux conditions extrêmes. Les revêtements en résine polyimide de Magfine sont appliqués en couches ultra-fines (généralement de 20 à 40 µm, mais jusqu'à 200 µm sont possibles), offrant une protection étanche à l'air sans encombrement, idéale pour les aimants en néodyme et les aimants de catégories plus larges.

1.1 Stabilité thermique inégalée

Les revêtements en polyimide peuvent supporter des températures allant de –269 °C à bien plus de 300 °C, avec un fonctionnement continu jusqu'à environ 260 °C et une exposition momentanée jusqu'à environ 400 °C. Dans des applications magnétiques spéciales à haute température, telles que les bobines de réacteurs à fusion fonctionnant à près de 350 °C, les bobines isolées en polyimide ont démontré des propriétés mécaniques comparables, voire supérieures, à celles des aimants traditionnels à liaison époxy.

1.2 Excellentes performances électriques et mécaniques

Le polyimide offre une isolation électrique robuste, même dans des environnements exigeants comme les systèmes de véhicules électriques de plus de 800 V, en réduisant les pertes électriques et magnétiques et en offrant une rigidité diélectrique et une résistance au cheminement élevées. Sa robustesse mécanique le rend résistant à l'abrasion et au dégazage, ce qui en fait un matériau incontournable pour l'isolation aérospatiale.

1.3 Résistance chimique et environnementale

Le polyimide résiste à l'exposition aux produits chimiques, aux solvants, aux huiles, aux radiations et aux flammes, conservant son intégrité malgré des variations d'humidité et de température, en particulier lorsqu'il est associé à des couches protectrices comme le PTFE (polytétrafluoroéthylène).

2. Où le revêtement polyimide a un impact

2.1 Électronique et circuits flexibles

Le polyimide est un élément fondamental de l'électronique moderne, des circuits flexibles et FPC (circuits imprimés flexibles) aux fils magnétiques isolants et aux interconnexions. Sa flexibilité, sa capacité à former des couches minces et sa résistance à la chaleur en font un matériau idéal pour l'électronique haut de gamme.

2.2 Aérospatiale et automobile

Les films Kapton (une marque de polyimide) de DuPont sont largement utilisés dans l'aérospatiale, les connecteurs automobiles et les équipements informatiques de pointe. Les fils thermoplastiques revêtus de polyimide, comme l'AURUM TPI, sont adoptés dans les systèmes d'alimentation haute tension (> 800 V) des véhicules électriques pour des raisons de gain de poids et de fiabilité.

2.3 Médical et microélectronique

Tech Etch utilise le polyimide pour la fabrication de pièces de précision destinées aux dispositifs haptiques des lentilles intraoculaires (IOL) et aux dispositifs médicaux, où la biocompatibilité, la flexibilité et la précision sont essentielles. Dans les applications microélectroniques et MEMS, le polyimide offre une passivation, un tampon mécanique et une isolation fiable.

2.4 Revêtements anticorrosion

Au-delà des fils et des films, les revêtements en polyimide protègent les substrats métalliques, tels que les infrastructures, les tuyaux ou les équipements industriels, de la corrosion dans les environnements difficiles.

3. Magfine's Edge : revêtements en polyimide pour aimants

Les applications avancées de revêtement polyimide de Magfine offrent :

- Couverture ultra-mince et haute densité assurant une protection hermétique et une résistance mécanique renforcée, sans sacrifier la précision de conception ou l'esthétique.

- Résistance à la chaleur jusqu'à 300 °C (ou momentanément 400 °C), surpassant l'époxy pour les environnements thermiques exigeants.

- Excellente adhérence (JIS - Normes industrielles japonaises Classe 0), résistance aux chocs, absorption minimale d'humidité et prévention de la corrosion : éléments clés pour les cas d'utilisation d' aimants industriels et d'aimants en néodyme.

Que vous vous approvisionniez en aimants au Canada ou dans le monde entier, Magfine soutient votre processus de conception avec des liens internes vers les pages produits :

- Contactez-nous pour des solutions de revêtement et d'aimants personnalisés

- Produits magnétiques en néodyme

- Applications des aimants industriels

4. Réflexions finales

En résumé : le revêtement polyimide représente une amélioration haute performance et évolutive pour les aimants, particulièrement essentielle pour les applications à haute température, haute fiabilité ou de précision. Fort de plusieurs décennies d'expertise, Magfine garantit à votre aimant néodyme ou aimant industriel une protection, une longévité et une flexibilité de conception optimales. Que vous vous approvisionniez en aimants au Canada ou ailleurs, faites confiance aux solutions Magfine avec revêtement polyimide pour des résultats supérieurs.